Imáns de neodimio reforzado con revestimento protector

Os imáns de neodimio son notables pola súa excepcional resistencia e unha ampla gama de aplicacións. Feitos cunha combinación de neodimio, ferro e boro, estes imáns son coñecidos como os imáns permanentes máis fortes dispoñibles na actualidade. Non obstante, estes imáns requiren revestimentos ou recubrimentos protectores para garantir a súa lonxevidade e un rendemento óptimo nunha variedade de ambientes.

O revestimento é un proceso esencial no proceso de produción de imáns de neodimio. Esta capa protectora protexe o imán da corrosión, o impacto e outras formas de dano que poderían reducir prematuramente o seu magnetismo. Sen o revestimento adecuado, os imáns de neodimio son máis susceptibles á oxidación, á oxidación e ao desgaste físico.

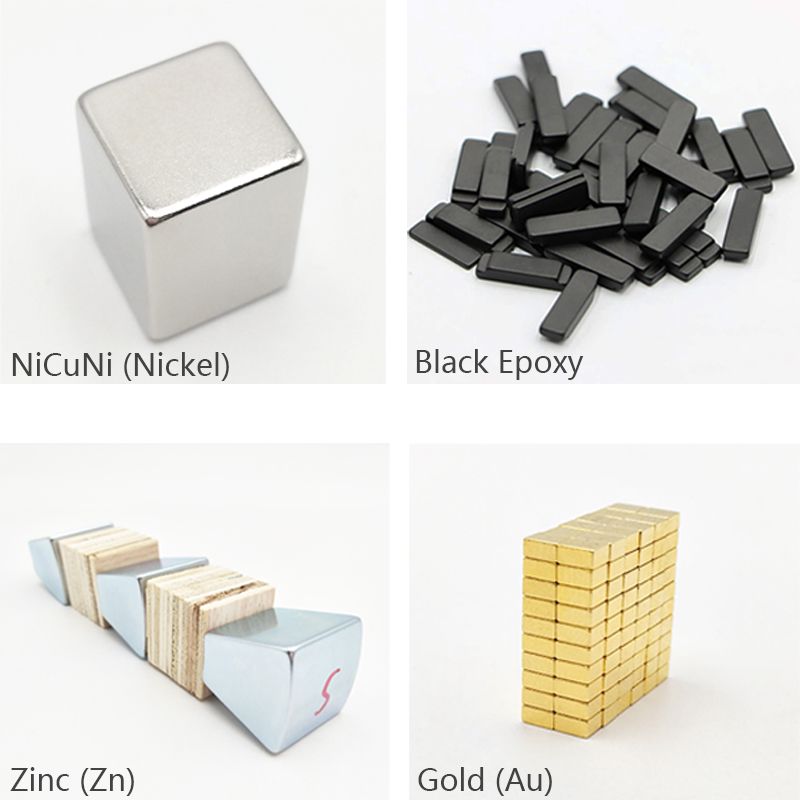

Un dos revestimentos máis comúns para imáns de neodimio éniquelado. O proceso consiste na galvanoplastia dunha fina capa de níquel na superficie do imán, que proporciona unha boa barreira contra a corrosión. O niquelado non só é fermoso, senón que tamén engade unha capa adicional de protección contra factores ambientais como a humidade e a humidade.

Outro revestimento moi utilizado é o epoxi.Revestimento epoxi é unha opción popular porque ten unha excelente adhesión e é resistente á maioría dos produtos químicos. Este revestimento de polímero actúa como unha capa protectora, protexendo os imáns da humidade, o impacto e o desgaste. O epoxi tamén proporciona illamento da condutividade eléctrica, polo que é axeitado para aplicacións que requiren illamento eléctrico.

Para algunhas aplicacións especiais, os imáns de neodimio poden requirir opcións de revestimento adicionais. Por exemplo,galvanizado (Revestimento de zinc) é preferido en ambientes mariños pola súa alta resistencia á corrosión. Ademais, o chapado en ouro ou prata pode usarse con fins decorativos ou estéticos.

O proceso de revestimento implica varios pasos para garantir unha cobertura e adhesión efectivas. En primeiro lugar, o imán de neodimio é limpo e desengraxado a fondo para eliminar as impurezas que poidan evitar que o revestimento se adhira. A continuación, o imán é mergullado ou pulverizado no material de revestimento que elixe. A continuación, curan a unha temperatura que fai que o revestimento se endureza e se adhira firmemente á superficie do imán.

Ademais de mellorar a durabilidade do imán, o revestimento tamén axuda a evitar que o imán se rompa ou se rache durante o uso. A fina capa protectora reduce o risco de danos que se poidan producir por impacto ou manipulación inadecuada. Ademais, o revestimento fai que o imán sexa máis fácil de manexar, xa que proporciona unha superficie máis lisa e elimina o risco de descascamento ou descascado.

Ao seleccionar un revestimento para imáns de neodimio, é fundamental ter en conta os requisitos ambientais e de aplicación específicos. Hai que ter en conta factores como a temperatura, a humidade, a exposición química e as preferencias estéticas. Ademais, hai que asegurarse de que o revestimento elixido non comprometa a intensidade do campo magnético ou outras propiedades desexadas do imán de neodimio.

En conclusión, o revestimento dos imáns de neodimio xoga un papel vital na mellora do seu rendemento e lonxevidade. Ao aplicar un revestimento protector como o niquelado ou epoxi, estes imáns pódense protexer da corrosión, impactos e outras formas de dano. O revestimento non só mellora a durabilidade do imán, senón que tamén axuda a mellorar a súa estética e a súa idoneidade para unha ampla gama de aplicacións. A medida que a demanda de imáns de neodimio segue crecendo, o desenvolvemento de tecnoloxías de revestimento fiables e innovadoras segue sendo fundamental para a súa óptima funcionalidade en varias industrias.

Hora de publicación: 27-Oct-2023